Reduzindo custos na conformação de metais com técnicas de otimização energética

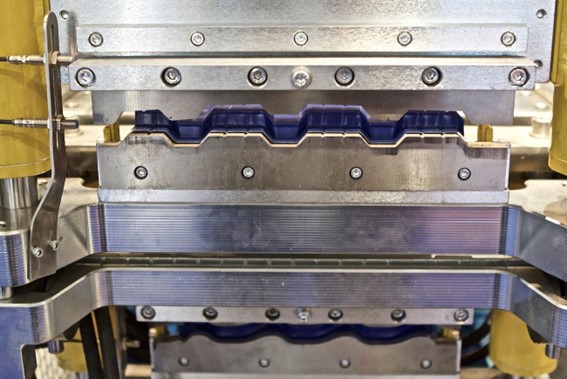

A conformação de metais é uma etapa essencial no processo de fabricação, especialmente em setores como construção civil, automotivo, aeroespacial e metalúrgico.

No entanto, a indústria enfrenta um grande desafio: como equilibrar a necessidade de altos volumes de produção com a crescente demanda por eficiência energética e sustentabilidade.

A otimização energética surge como uma solução eficaz para reduzir custos operacionais, ao mesmo tempo, em que contribui para uma operação mais sustentável.

A partir de agora, veremos como as empresas podem aplicar técnicas de otimização energética na conformação de metais, proporcionando benefícios financeiros e ambientais.

Índice

A relevância da otimização energética para a conformação de metais

Na conformação de metais, os processos de aquecimento e deformação exigem grandes quantidades de energia, tornando a otimização energética uma necessidade crítica para qualquer empresa que buscam reduzir custos e se destacarem no mercado como sustentável.

A eficiência no uso de energia influencia diretamente a rentabilidade de uma operação e sua competitividade no mercado global.

O uso racional de energia não é apenas uma medida econômica, mas uma responsabilidade ambiental que pode melhorar a imagem corporativa e atender às exigências regulatórias crescentes.

Empresas que implementam técnicas de otimização energética têm o potencial de diminuir os gastos com eletricidade e combustível, ao mesmo tempo, em que aprimoram o desempenho de suas operações.

Isso contribui para uma maior estabilidade financeira, além de ser uma vantagem estratégica, especialmente em um cenário industrial que valoriza cada vez mais práticas ecológicas e eficientes.

Técnicas de otimização energética

Existem diversas abordagens que podem ser adotadas para otimizar o uso de energia na conformação de metais, focando em melhorar a eficiência dos processos e reduzir desperdícios.

Vamos detalhar algumas técnicas práticas que têm demonstrado bons resultados no setor.

Redução de desperdícios

Um dos principais fatores de ineficiência energética nas fábricas é o desperdício de energia durante a operação de equipamentos.

Substituir motores antigos por modelos de alta eficiência, por exemplo, pode resultar em uma redução significativa no consumo de energia elétrica.

Motores mais eficientes consomem menos energia para realizar o mesmo trabalho, oferecendo uma economia considerável a longo prazo.

A reconfiguração do layout industrial também pode otimizar os fluxos de produção e reduzir a necessidade de energia para movimentação de materiais ou operação de máquinas.

Ao reorganizar as estações de trabalho de maneira mais eficiente, as distâncias percorridas entre as etapas do processo podem ser reduzidas, diminuindo o tempo e a energia consumidos durante a produção.

Medidas práticas

Outra técnica importante envolve o uso de tecnologias como sensores inteligentes e a Internet das Coisas (IoT) para monitorar o consumo de energia em tempo real.

Com esses dispositivos, é possível identificar quando os equipamentos estão consumindo mais energia do que o necessário e tomar medidas corretivas de imediato.

A instalação de sensores em pontos críticos da fábrica permite a coleta de dados detalhados sobre o consumo energético de máquinas, fornos e outros sistemas.

Os dados podem ser analisados para detectar padrões de consumo e identificar oportunidades para ajustes no processo.

Com a implementação de sistemas IoT, a análise de dados se torna mais ágil, proporcionando uma gestão energética mais eficiente.

Análise de energia térmica

Outro ponto de grande potencial para a redução de custos é a análise de energia térmica. A conformação de metais envolve frequentemente o uso de altas temperaturas, e grande parte dessa energia térmica é desperdiçada.

A implementação de sistemas de reaproveitamento de calor residual pode transformar esse desperdício em uma fonte de energia útil para outros processos dentro da fábrica.

Tecnologias como trocadores de calor e sistemas de recuperação de calor podem ser instaladas para capturar a energia térmica que seria descartada e reutilizá-la em processos como o aquecimento de novos lotes de metal ou para sistemas de aquecimento de água.

Essa prática não só reduz o consumo de energia externa, mas também melhora a eficiência do processo de produção na totalidade.

Benefícios de uma operação energeticamente eficiente

Adotar práticas de otimização energética traz uma série de benefícios para as empresas de conformação de metais, tanto no âmbito financeiro quanto ambiental. Vejamos algumas dessas vantagens.

Diminuição dos custos e aumento da competitividade

A principal vantagem de uma operação energeticamente eficiente é a redução dos custos de produção.

A diminuição no consumo de energia pode resultar em uma economia significativa nas contas mensais de eletricidade e combustível.

Isso impacta diretamente na rentabilidade da empresa, permitindo que ela reponha os recursos economizados em outras áreas da operação ou mesmo repasse os benefícios ao consumidor final.

A competitividade da empresa também aumenta, pois ela poderá oferecer produtos com preços mais acessíveis devido à redução de custos, sem sacrificar a qualidade.

Empresas com menor consumo energético também se destacam no mercado, já que estão mais alinhadas com as tendências globais de sustentabilidade.

Contribuições para a sustentabilidade e a imagem corporativa

Em um cenário onde consumidores e investidores estão cada vez mais preocupados com questões ambientais, adotar práticas de otimização energética contribui para a imagem corporativa da empresa.

A sustentabilidade se tornou um fator-chave na construção de uma marca forte e responsável. Empresas que demonstram um compromisso genuíno com a eficiência energética e a redução de sua pegada de carbono ganham a confiança do público e se destacam em sua indústria.

As práticas energéticas eficientes também ajudam as empresas a atender às exigências legais e regulatórias relacionadas à sustentabilidade, evitando possíveis multas ou complicações legais.

Vale lembrar que, ao reduzir a dependência de fontes de energia não renováveis, as empresas contribuem para a preservação ambiental e se alinham com as metas globais de redução de emissões de gases de efeito estufa.

Estratégias para aplicar medidas de economia energética na operação

Agora que discutimos as principais técnicas de otimização energética, vamos explorar algumas estratégias práticas para aplicar essas medidas em uma operação de conformação de metais.

Auditoria energética regular

Realizar auditorias energéticas periódicas é essencial para identificar oportunidades de economia e avaliar o desempenho energético das operações. Esse processo ajuda a criar um plano de ação claro para reduzir o consumo e melhorar a eficiência dos sistemas.

Capacitação de equipe

Investir na capacitação da equipe para lidar com as novas tecnologias e práticas de eficiência energética é fundamental. Funcionários treinados são capazes de identificar falhas e otimizar processos, além de adotar práticas mais conscientes no dia a dia.

Investimento em tecnologias verdes

Investir em tecnologias mais limpas, como fornos de alta eficiência energética e sistemas de recuperação de calor, é um passo importante para otimizar a produção.

A adoção de fontes de energia renováveis, como solar ou eólica, também pode contribuir para a redução de custos a longo prazo.

Parcerias estratégicas

Estabelecer parcerias com fornecedores de tecnologia e consultorias especializadas pode acelerar o processo de implementação de soluções de otimização energética. Essas parcerias proporcionam acesso a know-how e tecnologias inovadoras que podem fazer toda a diferença.

Conclusão

A redução de custos na conformação de metais por meio de técnicas de otimização energética é uma estratégia inteligente e necessária para as empresas que buscam melhorar sua competitividade e sustentabilidade.

Ao adotar práticas como a redução de desperdícios, a utilização de tecnologias inteligentes e a análise de energia térmica, as empresas podem reduzir seus custos operacionais e ainda contribuir para a preservação ambiental e melhorar sua imagem no mercado.

A implementação dessas estratégias exige um comprometimento com a inovação e um planejamento detalhado, mas os benefícios a longo prazo, tanto financeiros quanto ambientais, fazem esse investimento ser mais do que justificado.

A conformação de metais eficiente energeticamente é, sem dúvida, o futuro da indústria.

Gostou das dicas para otimizar o uso de energia na conformação de metais e reduzir custos?

Não deixe de acompanhar blog e seguir nossas redes sociais para ter acesso a outros materiais educativos!